Technical Support

Processing Guide

注意:加工指南仅供参考。根据产品设计和环境条件可能需要进行一些调整。

Pre-drying

聚碳酸酯树脂在室温下大约吸收0.2%的水分。

吸收的水分可能会在成型过程中导致性能下降。

在成型之前,颗粒应在干燥器中干燥至水分含量低于0.02%。

托盘式热风干燥器:在120°C下超过4小时,颗粒在托盘中的层高不超过3厘米。

料斗干燥器:保持进料气温在100~120°C,以避免再次吸收。

Injection Molding

| 等级 | 圆筒温度 [℃] | 模具 温度 [℃] | 注射 压力 (kgf/cm2) | 注射 速度 | 后退 压力 (kgf/cm2) | 螺杆 旋转 速度 (rpm) |

|||

| Nozzle | Front | Mid | Rear | ||||||

| K-20/30/40 K-(20/30/40)MRA K-(20/30/40)UV K-(20/30/40)UVR K-30FR KFN-30 | 250 ~ 290 | 270 ~ 300 | 270 ~ 300 | 270 ~ 300 | 75 ~ 100 | 500 ~ 1800 | Mid ~ High | 50 ~ 100 | 40 ~ 80 |

| KG-(10/15/20/30)MRA KGN-(10/15/20/30)MRA KG-30F15 K-30CF10 | 280 ~ 300 | 290 ~ 310 | 280 ~ 300 | 270 ~ 300 | 80 ~ 120 | 500 ~ 1500 | Mid ~ High | ~ 100 | 40 ~ 80 |

| RS-1340 | 310 | 310 | 300 | 290 ~ 300 | 130 ~ 150 | 300 ~ 1000 | Mid ~ High | 0 ~ 10 | 40 ~ 100 |

Chemical Resistance

下表显示了聚碳酸酯树脂对一些常见化学物质的耐性。

聚碳酸酯树脂通常在弱酸环境下稳定,但会在碱性和芳香性环境下降解。

以下每种化学物质的耐性是在23°C下测试的,在较高温度下会有所不同。

| Injection Molding | Res. | Organic chemical | Res. |

| Hydrochloric acid (10% solution) | ◯ | Acetic acid (10% solution) | △ |

| Nitric acid (10% solution) | ◯ | Acetone | × |

| Sodium carbonate (saturated solution) | △ | Benzene | × |

| Sodium chloride (saturated solution) | ◯ | Benzine | × |

| Sodium hydroxide (5% solution) | △ | Chloroform | × |

| Sodium sulfide (saturated solution) | ×,Carbon tetrachloride | × | |

| Sodium sulfonate (saturated solution) | ◯ | Ethanol | ◯ |

| Sulfuric acid (10% solution) | ◯ | Ethyl ether | × |

| Methanol | △ | ||

| Tetrahydrofuran | × |

||

| Toluene | × |

||

| Plasticized PVC | × |

||

| Oil/Thinner | Res. | Detergent | Res. |

| Brake fluid | ×,Alkaline detergent | △ | |

| Engine oil | ◯ | Mild acid detergent | ◯ |

| Diesel oil | △ | ||

| Gasoline | ×, | ||

| Grease | ◯ | ||

| Kerosene | △ | ||

| Machine oil | ◯ | Food | Res. |

| Silicone oil | ◯ | Butter | ◯ |

| Turpentine oil | ×,Vegetable oil | ◯ | |

| Paint thinner | ×,Wine | ◯ | |

| Wax remover | △ | Whiskey | ◯ |

化学耐性

◯ : 良好 △: 尚可 × : 差

Weather Resistance

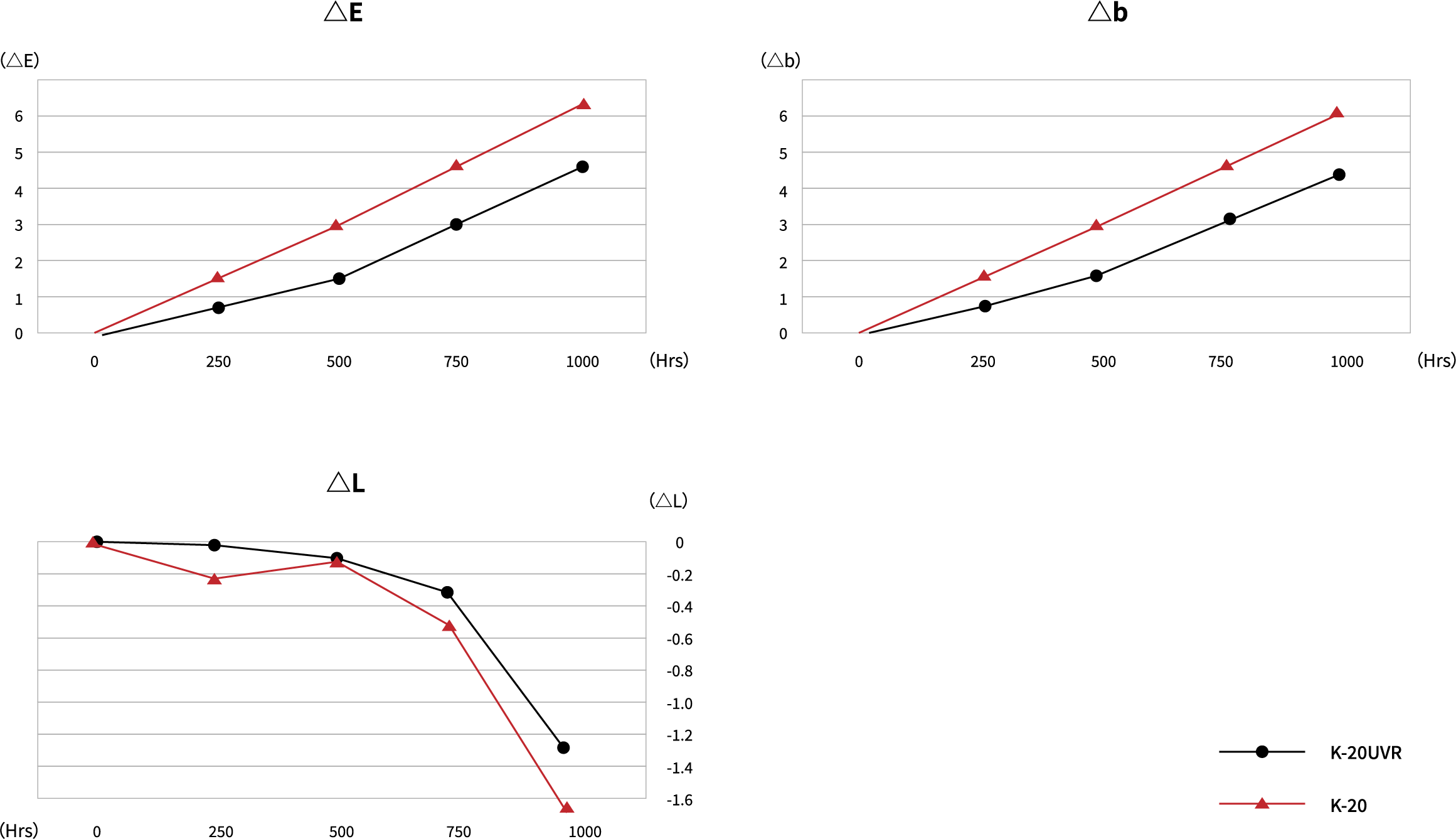

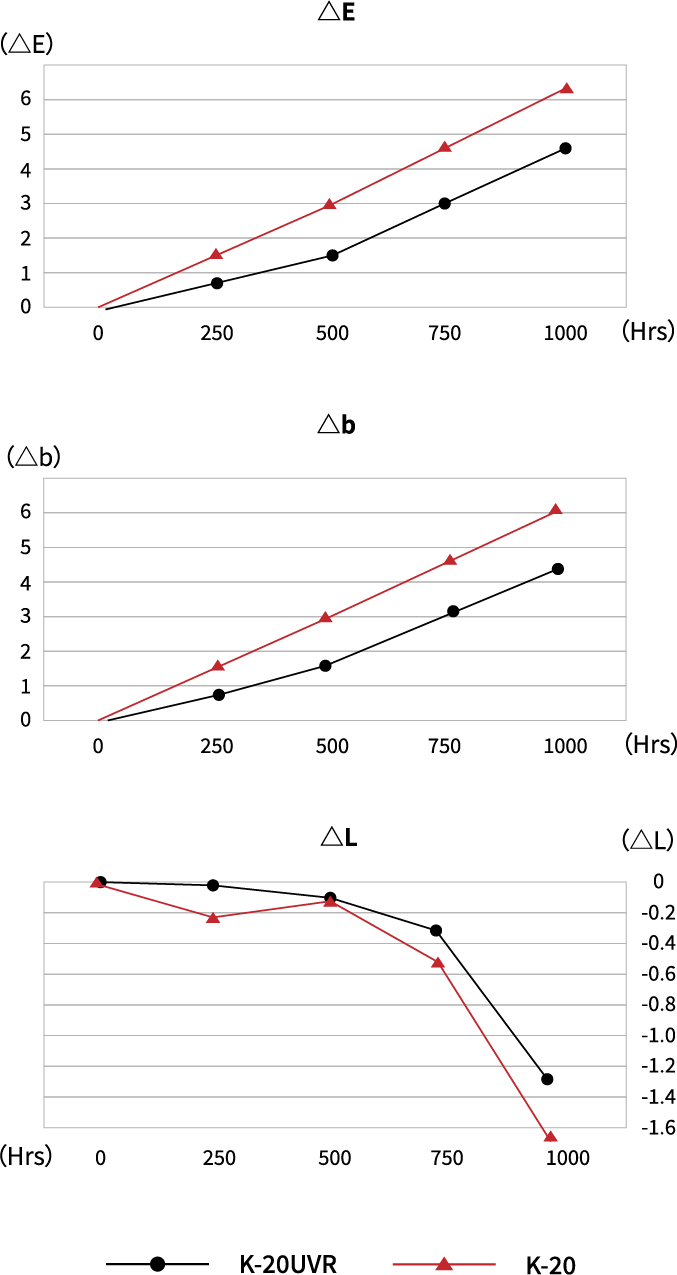

下表显示了K-20与K-20UVR在加速老化测试中的比较数据。

氙气气候仪:Suga测试仪器XEL-7X-LHP型

光谱辐照度:380

曝露时间:1000小时

累积光谱辐照度:136680KJ/m²=380000

板温度:63°

湿度:52%RH

光源/角度:D65/10°

| 250Hrs | 500Hrs | 750Hrs | 1000Hrs | |||||||||||||

| L | a | b | △E | L | a | b | △E | L | a | b | △E | L | a | b | △E | |

| K-20UVR | 0.0 | -0.2 | -0.7 | -0.8 | -0.1 | -0.7 | 1.6 | 1.7 | -0.3 | -0.8 | 3.0 | 3.1 | -1.3 | -0.8 | 4.3 | 4.6 |

| K-20 | -0.2 | -0.5 | 1.5 | 1.5 | -0.1 | -0.9 | 2.9 | 3.0 | -0.5 | -1.1 | 4.5 | 4.6 | -1.7 | -1.1 | 6.0 | 6.3 |

Troule Shooting Guide

01. Black Specks

- 1. 如果先前使用了不同类型的聚合物,请完全清除它。

- 2. 在注塑机长时间不使用时,请清除先前使用的材料。

- 3. 降低喷嘴温度。

- 4. 检查进料区的温度。低温可能会导致机械降解,尤其是在高螺杆转速或高背压条件下。

- 5. 检查加热器带和热电偶位置。加热器带可能以比热电偶指示的温度更高的温度运行。

02. Brittleness

- 1. 适当干燥材料。湿度百分比超过0.02%可能会导致性能下降。

- 2. 提高焊线强度。

- 3. 降低喷嘴温度。

- 4. 检查壁厚是否恒定。

- 5. 消除尖角,以防止凹槽效应。

- 6. 如果怀疑材料降解,请通过以下方式降低材料温度:

- a) 降低圆筒温度。

- b) 降低螺杆转速。

- c) 降低背压。

03. Burn Marks

- 1. 降低注射速度。

- 2. 降低助推时间。

- 3. 降低注射压力。

- 4. 检查通气通道是否有污垢/杂质。

- 5. 改善模具的通气。(在烧伤位置添加通气口)

- 6. 更改浇口位置和/或增大浇口尺寸。

04. Discoloration

- 1. 清洗加热缸。

- 2. 用热电偶检查熔融温度。

- 3. 降低材料温度的方法包括:

- (a. 降低圆筒温度 b. 减小螺杆转速 c. 降低背压

- 4. 增加背压以提高熔体均匀性。

- 5. 降低喷嘴温度。

- 6. 缩短整体循环时间。

- 7. 检查料斗和进料区是否有污垢/杂质。

- 8. 检查活塞和进料区的冷却是否正常。

- 9. 在模具中提供额外的通气口。

- 10. 减少停留时间。

- 11. 检查热流道系统是否存在死角。

05. Gloss

- 1. 增加模具温度。

- 2. 增加熔融温度。

- 3. 增加注射速度。

- 4. 增加注射压力。

- 5. 检查模具表面是否打磨。

- 6. 清洁通气口。

- 7. 增加通气。

06. Jetting / Worming

- 1. 降低注射速度。

- 2. 增加熔融温度的方法包括:

- (a. 增加圆筒和喷嘴温度。 b. 增加螺杆转速 c. I增加背压)

- 3. 增加浇口尺寸并减少浇口支撑长度。

- 4. 修改浇口位置或角度:直接进入壁或销。

- 5. 避免在厚壁部位设置浇口。

07. Sink Marks

- 1. 遵循肋骨设计指南。

- 2. 增加注射速度和压力。

- 3. 增加注射保压时间。

- 4. 降低熔融温度。

- 5. 降低模具温度。

- 6. 扩大并/或在模具分型线上增加通风孔。

- 7. 增加浇口和/或冲压槽的尺寸。

- 8. 增加浇口尺寸并减少浇口支撑长度。

- 9. 将浇口重新定位到重点或厚实区域旁边。

08. Weld lines (Knit lines)

- 1. 增加注射速度和压力。

- 2. 增加注射保压时间。

- 3. 提高模具温度。

- 4. 通过增加圆筒温度来提高熔融温度。

- 5. 在焊线区域通风腔。

- 6. 更改浇口位置以改变流动模式。

09. Splay marks(Silver Streaks)

- 1. 正确干燥树脂。

- 2. 降低喷嘴温度。

- 3. 通过以下方式降低熔融温度:

- (a. 降低圆筒温度 b. 降低螺杆转速 c. 降低背压)

- 4. 减小注射速度。

- 5. 缩短或消除螺杆减压。

- 6. 缩短整体周期。

- 7. 增加浇口和冲压槽的尺寸。

10. Sticking in cavity / core

- 1. 降低注射压力。

- 2. 减少保压时间和压力。

- 3. 降低模具温度。

- 4. 增加模具关闭时间。

11. Stress in part

- 1. 增加模具和熔融温度。

- 2. 降低注射速度和压力。

- 3. 增大浇口尺寸。

- 4. 增加浇口和/或重新安置浇口。

12. Voids

- 1. 减小注射速度。

- 2. 增加注射保压时间。

- 3. 降低熔融温度。

- 4. 增加模具温度。

- 5. 增加浇口尺寸,减小浇口支撑长度。

- 6. 增加喷嘴尺寸和/或冲压槽。

- 7. 重新设计零件以获得均匀的壁厚。

13. Warpage / part distortion

- 1. 增加注射保压时间。

- 2. 增加模具关闭时间。

- 3. 增加模具温度。

- 4. 检查浇口位置和总浇口数量,以减少取向。

- 5. 重新设计零件以使成型件厚壁和薄壁的壁厚差异更均匀。

- 6. 检查冷却管线布局,不平衡的冷却会促使翘曲。

- 7. 增加浇口尺寸。